مشاوره و راه اندازی و اجرای خط آزمایشگاهی تولید الیاف توخالی برای آزمایشگاه ها و مراکز پژوهشی

فرآیند تولید غشا الیاف میان تهی

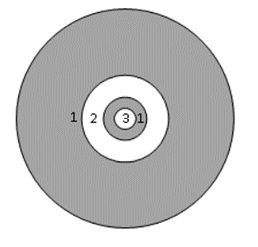

فرآیند ساخت غشا الیاف میان تهی بوسیله قطعه ساخته شده که در شکل 1 نشان داده شده، انجام میپذیرد. در هنگام تولید محلول پلیمری توسط فشاراعمال شده در مخزن به سمت خط تولید جریان مییابد. در این حالت محلول به همراه مایع میانی که جهت شکل دهی به قسمت داخلی الیاف مورد استفاده قرار میگیرد به سمت قطعه الیاف ساز هدایت میشود. این سیال در مخزن جداگانهای ذخیره شده و به صورت مستقل به قطعه الیاف ساز هدایت میشود. جریان سیال داخلی به دلیل مهم بودن نرخ ورود سیال به الیاف و یکنواخت و ثابت بودن آن می بایست کنترل گردد. ابعاد کانال حلقوی الیاف ساز، حجم جریان پلیمر به سیال داخلی و سرعت کشش در طول فرآیند از عوامل اصلی تعیین کننده سایز نهایی الیاف میباشند. به طور معمول، قطر خارجی مطلوب با تنظیم کردن نسبت کشش کنترل میگردد. نسبت نهایی شعاع خارجی به داخلی نیز توسط حجم جریان پلیمر به سیال داخلی تنظیم میگردد.

شکل1: خروجی قطعه الیاف ساز

1-بدنه از جنس استیل

2- محل خروج محلول

3- محل خروج سیال درونی

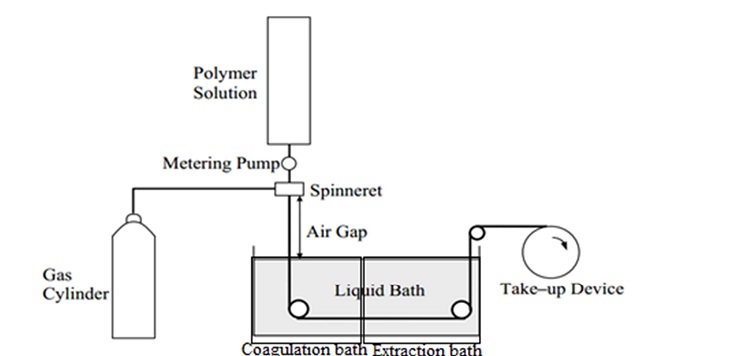

رشتههای پلیمری با خروج از الیاف ساز با طی فاصله هوایی (Air Gap) همانند آنچه در شکل 2آورده شده است، وارد حمام انعقاد (Coagulation Bath) میشوند. در این مرحله الیاف ها با سرعت سرد میشوند که منجر به استحکام پلیمر و شکل گیری ساختار میکروسکوپی غشا میگردد. در مرحله ی بعد الیاف ها وارد حمام استخراج (Extraction Bath) میگردند تا حلال پلیمری از الیاف خارج گردد و در نهایت توسط جمع کن الیاف جمع آوری میشوند.

شکل2: شماتیک یک واحد تولید الیاف توخالی

سامانه تولید الیاف میان تهی به صورت تمام اتوماتیک، نیمه اتوماتیک و دستی عرضه می گردد.

طراحی و ساخت سامانه غشایی آزمایشگاهی الیاف توخالی

این پایلوت به منظور ارزیابی انواع غشاهای میکرو و اولترافیلتراسیون و نیز تصفیه پساب های صنعتی در مقیاس آزمایشگاهی طراحی و ساخته شده است. از قابلیت های این پایلوت امکان ارزیابی غشا و تصفیه نمونهها به دو صورت انتها بسته(Dead End) و جریان عرضی( Cross Flow) می باشد. با توجه به گرفتگی غشا در تصفیه آب و پساب، و ضرورت رفع آن در بازه زمانی مناسب، جریان شستشوی معکوس با آب و مواد شیمیایی در سامانه آزمایشگاهی مذکور لحاظ شده است. همچنین این پایلوت مجهز به سامانه کنترل دما بر روی مخزن خوراک می باشد.

تجهیزات اصلي نصب شده بر روی این پایلوت عبارتند از:

1- چهارچوب اصلی و فرعی

2- پمپ خوراک از نوع دیافراگمی (با دبی LPM۲/۱ و حداکثر فشار PSI۱۲۵)

3- پمپ شستشوی معکوس از نوع دیافراگمی (با دبی LPM۲/۱ و حداکثر فشار PSI۱۲۵)

4- ماژول غشایی و نگهدارنده آن

5- فیلتر ۵ میکرونی از جنس پلی پروپیلن به همراه محفظه فیلتر (با فشار کاری bar ۸)

6- فشارسنج خوراک و محصول

7- شیرهای On-Offبرای تنظیم جریان و فشار

8- مخزن خوراک و CIP

9- المنت برقی

10- سامانه کنترل دما مجهز به ترموستات و سنسور PT100